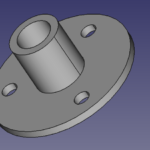

Erst Ende Januar schrieb ich über 3D-Drucker und meine Meinung dazu (Klick). Seit dem war ich nicht untätig, sondern sehr fleissig! Mein Haupt-Argument, warum ich mir bisher keinen solchen Drucker gekauft habe, war ja: Erst, wenn ich selbst 3D-Konstruieren kann, dann hole ich mir einen. Nun war es soweit! Letztendlich habe ich mich für FreeCAD entschieden. Aus diversen Gründen: Ich mag irgendwie keine Anwendungen, die nur online funktionieren und außerdem kenne ich mich mit CAD schon aus, das ist mir irgendwie näher. Nur ist es eben so, dass bei der 3D-Konstruktion ganz anders vorgegangen wird. Als ich aber lernte, „anders“ daran zu gehen, und mir einige YT-Videos dazu anschaute, wurde mir langsam alles Grundsätzliche klar. Dazu wird Freecad mit jeder neuen Version irgendwie logischer, bedienbarer.

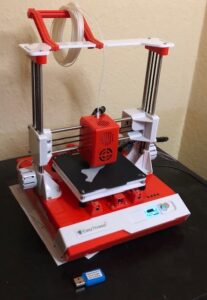

Ich hatte zufällig auch eine Idee für ein konkretes Bauteil, welches ich brauche. Das motivierte mich. Und irgendwann (Anfang dieser Woche) war es soweit, dass ich es nicht  nur nach meinen Vorstellungen konstruieren konnte, sondern sogar als STL-Datei abspeichern (Erläuterungen dazu unten). Ein wichtiger Schritt war getan! Jetzt konnte ich mir einen 3D-Drucker kaufen. Aber das bringt gleich neue Probleme: Der Markt ist schier unüberschaubar. Was braucht man? Was will man? Was muss der Drucker können? Welches Filament will ich drucken? Was ist PLA, PVB, PETG usw. und welches wofür? Beheizbare Platte, Gehäuse etc. Also orientierte ich mich erst mal am Preis und prüfte die Empfehlung bzw. Erwähnung von anderen Usern. Wenn man bei Amazon schaut, dann geht ein guter und günstiger „Einsteiger-Drucker“ dort aktuell so um die 180,- Euro. Ist es das, was ich brauche? Zum Glück gibt es im Netz genug Infos und Erfahrungsberichte, ich schaute mir u.a. die Montage und die Inbetriebnahme eines solchen Druckers an. Fazit: Einiges an Fummelei, aber machbar, als Handwerker sowieso. Aber dann fand ich ein Angebot bei Amazon, so mittendrin: 99,- Euro, und er sah nicht total aus wie Spielzeug, der Easythreed K2. Okay, dann mal forschen, was das Ding taugt. Gleich vorweg: Es gibt noch ein älteres Modell, den K1. Falls ihr überlegt und den noch irgendwo günstigst findet: Diesen alten bitte nicht.

nur nach meinen Vorstellungen konstruieren konnte, sondern sogar als STL-Datei abspeichern (Erläuterungen dazu unten). Ein wichtiger Schritt war getan! Jetzt konnte ich mir einen 3D-Drucker kaufen. Aber das bringt gleich neue Probleme: Der Markt ist schier unüberschaubar. Was braucht man? Was will man? Was muss der Drucker können? Welches Filament will ich drucken? Was ist PLA, PVB, PETG usw. und welches wofür? Beheizbare Platte, Gehäuse etc. Also orientierte ich mich erst mal am Preis und prüfte die Empfehlung bzw. Erwähnung von anderen Usern. Wenn man bei Amazon schaut, dann geht ein guter und günstiger „Einsteiger-Drucker“ dort aktuell so um die 180,- Euro. Ist es das, was ich brauche? Zum Glück gibt es im Netz genug Infos und Erfahrungsberichte, ich schaute mir u.a. die Montage und die Inbetriebnahme eines solchen Druckers an. Fazit: Einiges an Fummelei, aber machbar, als Handwerker sowieso. Aber dann fand ich ein Angebot bei Amazon, so mittendrin: 99,- Euro, und er sah nicht total aus wie Spielzeug, der Easythreed K2. Okay, dann mal forschen, was das Ding taugt. Gleich vorweg: Es gibt noch ein älteres Modell, den K1. Falls ihr überlegt und den noch irgendwo günstigst findet: Diesen alten bitte nicht.

Ich schaute ein, zwei Videos, las sogar das englische Manual, und letztendlich haben mich zwei Argumente überzeugt: Die Inbetriebnahme ist durchaus einfach und die Jungs auf Youtube, die das Ding (US-Version) getestet hatten, bescheinigten: Drucken tut er. Der Druckraum beträgt 100 x 100 x 100mm, damit sollte ich einige Zeit hinkommen. Und im Lieferumfang sollte alles für den ersten Start dabei sein, sogar notwendige Slicer-Software (die ich später selbst im Netz fand, auch dazu später mehr). Also: Nen Schluck Bier genommen und beherzt auf „jetzt kaufen“ geklickt. Das war Dienstag Abend. Er sollte Freitag kommen. Und kam schon gestern, Donnerstag. Ich erspare euch das Unboxing: Es ist ein Karton und darin Styropor und die Ware. Und der Aufbau ist wirklich super-easy in wenigen Minuten erledigt: Das Bauteil für die Z-Achse (Höhe) mit dem Druckkopf wird auf den Sockel gesteckt, mit acht mitgelieferten Schrauben  befestigt, zwei kleine Stecker rein und – Fertig: Nun muss das Druckbett auf einen passenden Level zur Druckdüse eingestellt werden, was auch sehr einfach geht und dann ist er schon betriebsbereit: Filament oben rangebaut, nach Anleitung rein in den Druckkopf: Fertig! Mein Bauteil hatte ich noch gar nicht fertig konstruiert, weil mir noch zwei wichtige Maße fehlen, aber nun will man ja was drucken… hm. Die Auswahl an Vorlagen ist mittlerweile einfach irre. Da ich auch noch etwas Erfahrung mit dem Slicer sammeln musste, suchte ich ein paar einfache Dinge und fing an.

befestigt, zwei kleine Stecker rein und – Fertig: Nun muss das Druckbett auf einen passenden Level zur Druckdüse eingestellt werden, was auch sehr einfach geht und dann ist er schon betriebsbereit: Filament oben rangebaut, nach Anleitung rein in den Druckkopf: Fertig! Mein Bauteil hatte ich noch gar nicht fertig konstruiert, weil mir noch zwei wichtige Maße fehlen, aber nun will man ja was drucken… hm. Die Auswahl an Vorlagen ist mittlerweile einfach irre. Da ich auch noch etwas Erfahrung mit dem Slicer sammeln musste, suchte ich ein paar einfache Dinge und fing an.

Ein paar Worte zur Slicer-Software: 3D-Konstruieren ist das eine. Dann hat man eine Datei, die das Bauteil als eine Art Netzgitter darstellt, aus sehr vielen kleinen Dreiecken. Nun muss der Drucker aber noch wissen, wie die einzelnen Schichten aussehen und an welcher Position das Bauteil gedruckt werden soll. Das macht der Slicer. Dazu gibt man ihm die Daten vom Drucker. In einem Slicer kann man auch noch die Größe eines Bauteils skalieren, spiegeln, drehen und sich nach dem „slicen“ in der Software die einzelnen Schichten des Drucks anschauen. Und es ist nicht egal, welchen Slicer man verwendet. Gute machen feinere Drucke, füllen intelligent Überhänge aus (der Drucker kann ja nur begrenzt „in die Luft“ drucken). Ich verwende Cura, welcher kostenlos ist und es auch für den Mac gibt. Es zeigt übrigens auch, wie lange der Druck dauert und wie viel Filament benötigt wird. Es wird auch eine Version mit dem Drucker mitgeliefert, neben dem „Easyware“-Slicer. Und obwohl ich kaum Ahnung davon habe, merkte ich schnell: Letzterer taugt nix. Irgendwann teste ich mal einen anderen, erstmal reicht Cura..

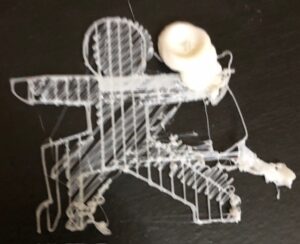

Also weiter: Mein Drucker akzeptiert nur gcode-Dateien. Das ist das, was ein Slicer am Ende produziert. Die Datei kann ich auf eine Speicherkarte kopieren und diese in den Drucker stecken. Es gibt auch noch ein USB-Kabel, aber ich fand keinen Hinweis, den Drucker am Mac direkt einzubinden. Teste ich irgendwann später. Noch ein Hinweis: Kauft keinen Drucker ohne Display. Der Vorgänger, der EasyThreed K1, hatte z.B. keins. Der druckt einfach die erste Datei von der Karte, die er findet. Das ist schlecht. Und über das Display kann man noch weitere Setups machen, man tappst nicht im Dunkeln. Gut. Ich wählte also meine Datei und der Drucker startete…. mit Heating. Erstmal aufwärmen auf 200 Grad. Aber dann legte er los! Es ist schon faszinierend, da zuzuschauen. Der Kopf flitzt über das Druckbett und scheinbar habe ich alles richtig eingestellt: Die erste Schicht wurde sichtbar. Die ersten Stücke waren nur so Männchen in Yoga-Figuren. Könnte Angela sich auf den Schreibtisch stellen. Während er druckte, suchte ich andere Objekte, spielte noch mit den Slicer-Einstellungen und so Sachen. Was noch ein Tribut an dem günstigen Preis des Druckers ist: Die Filament-Aufnahme (oben überm Drucker) ist wirklich schlicht. Andere haben eine Aufnahme für eine richtige Rolle/ Spule statt dem losen Material. Natürlich kann man sich selbst bessere Lösungen dafür drucken… Und beim zweiten Druck passierte es dann auch: Ich saß daneben und hörte plötzlich so ein Knarzen…. Das Filament hatte sich oben verkantet und wickelte sich nicht mehr ab. Der überraschend kräftige Druckkopf zog aber ordentlich dran. ich hechtete hin, aber es war zu spät: Es hatte sich ein Klumpen unter der Düse gebildet, die bereits gedruckten Schichten hatten sich vom Bett gelöst und „fuhren“ mit.

kopieren und diese in den Drucker stecken. Es gibt auch noch ein USB-Kabel, aber ich fand keinen Hinweis, den Drucker am Mac direkt einzubinden. Teste ich irgendwann später. Noch ein Hinweis: Kauft keinen Drucker ohne Display. Der Vorgänger, der EasyThreed K1, hatte z.B. keins. Der druckt einfach die erste Datei von der Karte, die er findet. Das ist schlecht. Und über das Display kann man noch weitere Setups machen, man tappst nicht im Dunkeln. Gut. Ich wählte also meine Datei und der Drucker startete…. mit Heating. Erstmal aufwärmen auf 200 Grad. Aber dann legte er los! Es ist schon faszinierend, da zuzuschauen. Der Kopf flitzt über das Druckbett und scheinbar habe ich alles richtig eingestellt: Die erste Schicht wurde sichtbar. Die ersten Stücke waren nur so Männchen in Yoga-Figuren. Könnte Angela sich auf den Schreibtisch stellen. Während er druckte, suchte ich andere Objekte, spielte noch mit den Slicer-Einstellungen und so Sachen. Was noch ein Tribut an dem günstigen Preis des Druckers ist: Die Filament-Aufnahme (oben überm Drucker) ist wirklich schlicht. Andere haben eine Aufnahme für eine richtige Rolle/ Spule statt dem losen Material. Natürlich kann man sich selbst bessere Lösungen dafür drucken… Und beim zweiten Druck passierte es dann auch: Ich saß daneben und hörte plötzlich so ein Knarzen…. Das Filament hatte sich oben verkantet und wickelte sich nicht mehr ab. Der überraschend kräftige Druckkopf zog aber ordentlich dran. ich hechtete hin, aber es war zu spät: Es hatte sich ein Klumpen unter der Düse gebildet, die bereits gedruckten Schichten hatten sich vom Bett gelöst und „fuhren“ mit.

Dank des Displays konnte ich den Druck schnell beenden und den Kopf hochfahren. Immerhin kann man nun schön zeigen, wie so ein Druck aufgebaut ist: Es werden erst die Umrisse gedruckt und dann die füllenden Linien. Ich prüfte alles und startete den Druck neu. Nun lief alles durch. Das machte so einen Spaß, dass ich „Yacht“ als Suchbegriff auf einer der 3D-Modell-Seiten eingab und war natürlich baff, wie Ideenreich die Menschen sein können. Da gibt es durchaus Dinge, die wirklich pfiffig sind, die man sehr gut gebrauchen kann und Dinge, die ich sonst teuer gekauft habe! Aber erst mal fand ich ein kleines Segelboot, welches der Konstrukteur als Spielsteine ala Monopoly gedacht hatte: Davon positionierte ich mit dem Slicer gleich zwei aufs Bett, damit die beiden in einem Druckdurchgang hergestellt werden konnten. Zum Ende (es war schon spät in der Nacht) wollte ich noch das Vorführobjekt für viele 3D-Drucker machen: 3DBenchy. Ein lustiges Boot. Es hat sogar eine eigene Webseite und einen eigenen Wikipedia-Artikel. Ich skalierte es aber auf 50%, denn trotz aller Aufregung wurde ich langsam müde und wollte aber dennoch nicht bis morgen warten 🙂 32 Minuten hat es dann gedauert.

Ich habe die gedruckten Teile auch nicht großartig nachgearbeitet, nur mit nem Messer so ganz doofe Kanten (gezogene Fäden wie bei Pizzakäse) entfernt. Als Basis wird immer eine ganz dünne Schicht vorgedruckt, die man dann relativ leicht abziehen kann. Bei den drei Figuren und bei den Segelbooten machte ich das, bei den Fussmatten der Yogis und beim Benchy nicht. Sieht doch fast aus wie Wasser beim Benchy…? Ich habe mir dann eine Kilo-Rolle Filament bestellt. PLA übrigens, was anderes kann der Drucker laut Hersteller nicht. Der Nachteil daran: Nun bin ich auch einer von denen, die aktiv Plastik in die Welt bringen. Immerhin ist PLA ein guter Thermoplast und immer wieder verwendbar, ähnlich dem PET.

Ein Maker bist du sowieso … schon immer gewesen … muss man ja nur hier im Blog lesen. Jetzt hast du halt nur ein neues Tool dazu bekommen. Cool. Erster Auftrag an dich ist raus …

Wo steht denn, dass ich nun eine Public Printer Station eröffnet habe 😉