Das mit OL-AF und seinem TÜV-Segen wird keine unendliche Geschichte, ich schwör. Aber länger als erwartet dauert das schon. Noch kurz vor Weihnachten schrieb ich hier: „Dann will ich mich die Feiertage mal wieder unter den Roller legen, der Zettel muss ja irgendwann mal leerer werden. Und ich habe noch keinen Schimmer, was ich nun am und mit dem Auspuff machen soll.“ Nun bin ich mehr als einen Schritt weiter!

Natürlich lag ich über den Jahreswechsel weder unterm Weihnachtsbaum noch unterm Roller. Aber weil ich das permanent im Hinterkopf hatte, ging ich eines Abends dann doch mal dabei. Ich kam schon vorher zu dem Schluss, dass es nicht am Auspuff selbst liegt – der ist dicht – sondern nach wie vor an dessen Befestigung am Motorblock. Die abenteuerliche Verschraubung hatte ich schon mal erwähnt. Und mit Verstand betrachtet wird es so sein, dass diese nur „so eben“ eingeschraubte M8-Schraube den Flansch gar nicht richtig andrückt, dort also noch direkt Abgas entweichen kann. Und das klingt dann auch so.

Also drehten sich meine Gedanken darum, wie ich das Gewinde dort unten nachschneiden könnte. Was mir schon klar war: Ich musste das vorhandene Werkzeug irgendwie verlängern, damit das klappt. Aber erstmal setzte ich den Roller wieder etwas höher, um unten drunter mehr Raum zu haben. Statt wie letztes mal so halb auf die Rampe, stellte ich ihn nun auf Holzklötze. Das ging überraschend gut. Drei Stück brauchte ich: Den Roller seitlich kippen, Klotz unter den Ständer und dann auf die andere Seite hangeln, anders kippen und auch Klotz unter. Dann noch einen unters Vorderrad und schon war er etliche Zentimeter höher. Was hier so schnell beschrieben ist, dauerte real schon einige Minuten und man sollte sich das auch zutrauen: Ein wenig Bums in den Armen kann nicht schaden.

So: Ich klappte die Akku-LED-Leuchte von Lidl auf (echt praktisch, das Teil), legte mich auf das alte Bettlaken und glotzte noch mal mit Hirn und Schlosserherz auf die Lage. Damals, aufm Bau oder in der Werkstatt, wenn wir einen längeren Bohrer benötigten, dann schweissten wir eben ein Stück Rundmaterial an. Das war auch hier meine erste Idee. Aber wie ich da so lag, hatte ich überhaupt keinen Bock, alle notwendigen Sachen zusammen zu suchen und wegen zwei Schweisspunkten da rumzubrutzeln. Das musste doch eleganter gehen? Zunächst nahm ich einen 6mm-Bohrer, um die Tiefe des Sackloches auszuloten. Anschliessend einen 6,5mm Bohrer (Hinweis an die Laien: 6,5mm ist der Kerndurchmesser eines M8 Gewindes). Die Bohrer konnte ich nicht mit der Bohrmaschine dort hinbekommen, zu wenig Platz, zu eng. Erst versuchte ich es mit den bloßen Fingern, dann klemmte ich den Bohrer in die Gewindeknarre. Immerhin konnte ich so feststellen: Müsste klappen. Jetzt suchte ich mir erstmal den passenden Gewindebohrer, bzw. ich wusste sogar, wo der sich befindet! 95% Unordnung ist eben kein Chaos 😉

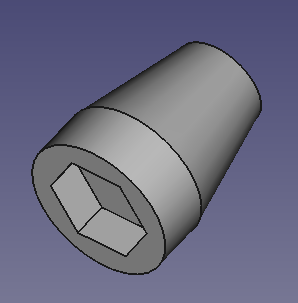

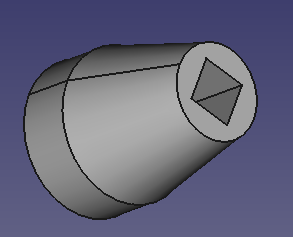

Noch was zum lernen: Ich hatte sogar alle drei Gänge für das M8-Gewinde, nicht nur einen Fertigschneider. Mit letzterem kann man in einem Sackloch nicht besonders tief Gewinde reinschneiden. Die drei Gänge: Das sind drei abgestufte Gewindeschneider – Der erste macht nur ein wenig, der letzte den Rest. Weil der Fertigschneider das alles allein machen muss, ist der natürlich länger. Zu lang in meinem Fall, man kann das vollständige Gewinde nicht bis „unten“ schneiden. Aber wie komme ich nun mit dem Gewindeschneider zur Bohrung? Eigentlich ganz klar: Ich brauche einen Adapter, damit ich verlängern kann. Die Gewindeschneider haben eine Vierkant-Aufnahme. Wenn ich also mit einer Schraube…. hm. Ich wühlte in meiner Schraubengrabbelkiste und fand eine M6x60. Länger leider nicht. M10 war mir viel zu dick. Muss also gehen. Und wie kann ich nun Vierkant und die M6-Schraube verbinden? Ich lag gegen ca. 19:45 Uhr in der winterkalten Garage in Arbeitsklamotten auf dem Betonfussboden und dachte mir: „Wenn ich jetzt rein gehe in die warme Wohnung, dann gehe ich doch heute nie wieder freiwillig raus in die kalte Garage!?“ Hier heisst es: Härte zeigen! Denn meine Idee war so simpel wie naheliegend: Ich konstruiere mir den Adapter mit Freecad, um ihn anschliessend in 3D mit PLA auszudrucken. Optimistisch gerechnet sollte das in einer halben Stunde erledigt sein. Jetzt spule ich mal vor, hier ist das von mir konstruierte Bauteil:

Der Sechskant entspricht einer 10er Mutter, also für den Kopf einer M6 Schraube. Der Vierkant links ist nach Messung am Gewindeschneider mit 4,9mm konstruiert. Ich habe das bewusst mit sehr wenig Spiel geplant, damit es nicht wackelig wird. Der Ausdruck dauerte 16 min, das Konstruieren ging flott, denn ich machte das als Drehteil. Einfach nur eine Hälfte konstruieren und von der Software in die Runde drehen lassen. Dann oben und unten je eine passende Skizze, welche dann jeweils vertieft wird: Fertig. Und nach einem kurzen Test in der Garage habe ich das Bauteil etwas modifiziert. Die Sechskant-Seite muss tiefer, damit noch eine weitere Mutter mit reinpasst. Dann ist das nicht mehr kibbelig. Und weil das erste Bauteil generell sehr eng war, skalierte ich im Slicer noch auf überschlägige 106%. Das hat gepasst! Hier gleich das entsprechende Bild dazu:

Was man auf dem Bild sieht: Braun geht oben rechts der noch montierte Auspuffkrümmer weg, rötlich schimmert das Dirko. Gleich daneben kann man den runden „Podest“ mit der Bohrung erkennen, wo schon der Gewindeschneider drin steckt. Der steckt im gedruckten Adapter und man sieht die M6 Mutter unten. An das andere Ende der Schraube hatte ich am Schleifbock freihand ein Vierkant angeschliffen, der klemmte nun in der Gewindeschneidknarre. Und damit schnitt ich gaaanz vorsichtig mit jedem der drei Gänge das Gewinde tiefer. Warum vorsichtig? Ich wollte auf keinen Fall, dass der Gewindebohrer abbricht und dann der harte Stummel unerreichbar im Motorblock steckt. Wieder ein Hinweis für die Metallbau-Laien: Ja, sowas passiert durchaus und ist immer Scheisse.

Dank Öl, viel Gefühl und noch mehr Geduld habe ich es geschafft, das Gewinde sauber nach bzw. tiefer zu schneiden. Wie ich da so lag und fast so erleichtert war wie ein Chirurg nach einer erstmals durchgeführten Not-OP, da machte ich noch gleich ein Foto aus meiner Perspektive, als ich das Werkzeug weglegte:

Seht ihr die Späne? Da konnte ich doch einiges an Material rausschneiden! Jetzt nahm ich ich erstmal die Schraube und drehte sie mit der Hand ins Gewinde: Das ging doch jetzt einiges tiefer rein als vorher die eine Umdrehung! Jetzt machte ich mir noch die Mühe und guckte, welche Schraubenlänge idealer passen würde. Vorher hatte ich noch drei Unterlegscheiben dazwischen gehabt…

Im Nachhinein kann ich mich mal selbst beschimpfen. Hätte ich das mal gleich im November so gemacht! Jetzt konnte ich mit der Knarre die beiden Schrauben, die den Auspuff hielten, wirklich gut an- und festziehen. Und nachdem ich Olaf angeschmissen hatte (nicht ohne das Garagentor etwas zu öffnen) war ich zufrieden: Das klang doch gut?

Von mir aus hatte ich nun alle technischen Probleme beseitigt. Ich muss noch dran denken, dass fehlende gelbe, runde Katzenauge zu besorgen und sobald es wieder etwas wärmer wird, hole ich mir den nächsten Termin beim TÜV. Ich werde berichten.

- 1

- 0

- 0